BRY型风冷式热油泵

BRY型风冷式热油泵BRY型风冷式热油泵的支撑采用了双端球轴承支撑的结构形式,前端采用...

油漆泵/涂料泵

油漆泵/涂料泵油漆泵/涂料泵是由泵体、泵盖、齿轮、轴端密封等主要零件组成。...

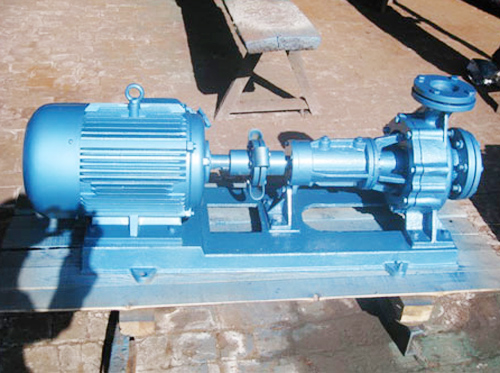

AY型高温离心油泵

AY型高温离心油泵AY型高温离心油泵适用于输送不含固体颗粒的弱腐蚀性高温液体,适用温...

BWCB型沥青保温泵

BWCB型沥青保温泵BWCB型沥青保温泵主要过流部位均设有空心夹层,沥青保温泵并设有可供通...

0317-8258797

传真:0317-8194561

邮箱:yihaipump@126.com

网址:www.boyhby.cn

地址:河北省泊头市岔道口街289号

图文细说:齿轮泵

齿轮泵是一种常用的液压泵,它的主要优点是结构简单,制造方便,廉,体积小,重量轻,自吸性好,对油液污染不敏感,工作;其主要缺点是流量和压力脉动大,噪声大,排量不可调。齿轮泵被广泛地应用于采矿设备、冶金设备、建筑机械、工程机械和农林机械等各个行业。齿轮泵按照其啮合形式的不同,有外啮合和内啮合两种,外啮合齿轮泵应用较广,内啮合齿轮泵则多为辅助泵。

外啮合齿轮泵的结构及工作原理: 下图是外啮合齿轮泵的典型结构。它的主要组成零件有泵体1,前后端盖2、6,轴套4、5,一对互相啮合的齿轮7、8,主传动轴3和密封件9等。主传动轴3通过键和联轴器与原动机联接。

见下图,泵体内相互啮合的主、从动齿轮与两端盖及泵体一起构成密封工作容积,齿轮的啮合点将左、右两腔隔开,形成了吸、压油腔。

齿轮泵的流量计算

齿轮泵的流量脉动计算

困油现象:齿轮啮合时的重叠系数必大于1,故有一部分油液困在两对轮齿啮合时所形成的封闭油腔之内,这个密封容积的大小随齿轮转动而变化,形成困油。见下图,轮齿间密封容积周期性的增大减小。受困油液受到挤压而产生瞬间高压,密封容腔的受困油液若无油道与排油口相通,油液将从缝隙中被挤出,导致油液发热,轴承等零件也受到附加冲击载荷的作用;若密封容积增大时,无油液的补充,又会造成局部真空,使溶于油液中的气体分离出来,产生气穴。

径向不平衡力:见下图,在齿轮泵中,油液作用在齿轮外缘的压力是不均匀的,从低压腔到高压腔,压力沿齿轮旋转的方向逐齿递增,因此,齿轮和轴受到径向不平衡力的作用。压力越高,径向不平衡力越大,它能使泵轴弯曲,使定子偏磨,加速轴承的磨损,降低轴承使用寿命。

齿轮泵的泄漏通道及端面间隙的自动补偿: 齿轮泵压油腔的压力油可通过三条途经泄漏到吸油腔去:一是通过齿轮啮合线处的间隙(齿侧间隙),二是通过泵体定子环内孔和齿顶间的径向间隙(齿顶间隙),三是通过齿轮两端面和侧板间的间隙(端面间隙)通常采用的自动补偿端面间隙装置有:浮动轴套式和弹性侧板式两种 。原理:引入压力油使轴套或侧板紧贴在齿轮端面上,压力愈高,间隙愈小,可自动补偿端面磨损和减小间隙。

内啮合齿轮泵: 内啮合齿轮泵有渐开线齿形和摆线齿形两种,其结构示意图。内啮合齿轮泵的结构紧凑,尺寸小,重量轻,运转平稳,噪声低;但在低速、高压下工作时,压力脉动大,容积效率低,一般用于中、低压系统,或作为补油泵。另外,内啮合齿轮泵的缺点是齿形复杂,加工困难,价格较贵,且不适合高压工况。